Le gaz de synthèse est un vecteur énergétique dont la composition et le PCI varient selon le combustible, l'agent oxydant et la technologie de gazogène utilisée. Le gaz de synthèse est qualifié de gaz pauvre au regard du PCI du gaz naturel (PCI = 32 MJ.Nm -³). Les gaz recherchés en sortie de réacteur sont le dihydrogène H2, le monoxyde de carbone CO et éventuellement le méthane CH4 même si ce dernier est souvent le signe d'un syngas chargé en goudrons pour les procédés conventionnels.

L'épuration du syngas

Le gaz de synthèse contient des polluants et des éléments à l’origine d’encrassement, de désactivation de catalyseurs et de corrosion pour certaines parties du procédé en aval du gazéifieur.

Pour assurer le bon fonctionnement des installations et limiter les émissions polluantes, il est nécessaire de nettoyer le syngas. Il existe de nombreuses solutions permettant de rendre le gaz compatible avec ces spécifications. Le choix d’un procédé de traitement du syngas dépend des spécifications des équipements en aval et de la composition du syngas brut.Voici les principales technologies d'épuration du syngas :

- Cyclones

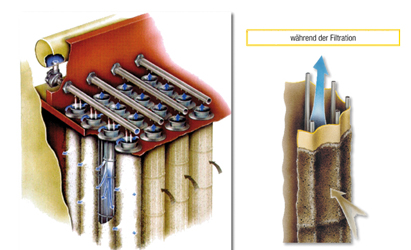

- Filtres granulaires (adsorption chimique)

- Electrofiltres

-

Filtres à manches

- Filtres céramiques

- Craquage thermique

- Charbon actif

- Lavage à l’eau, solvants

Les applications

Les applications du gaz de synthèse issu de la gazéification sont multiples et essentiellement tournées vers la production d'énergie. On en dénombre principalement de quatre types.

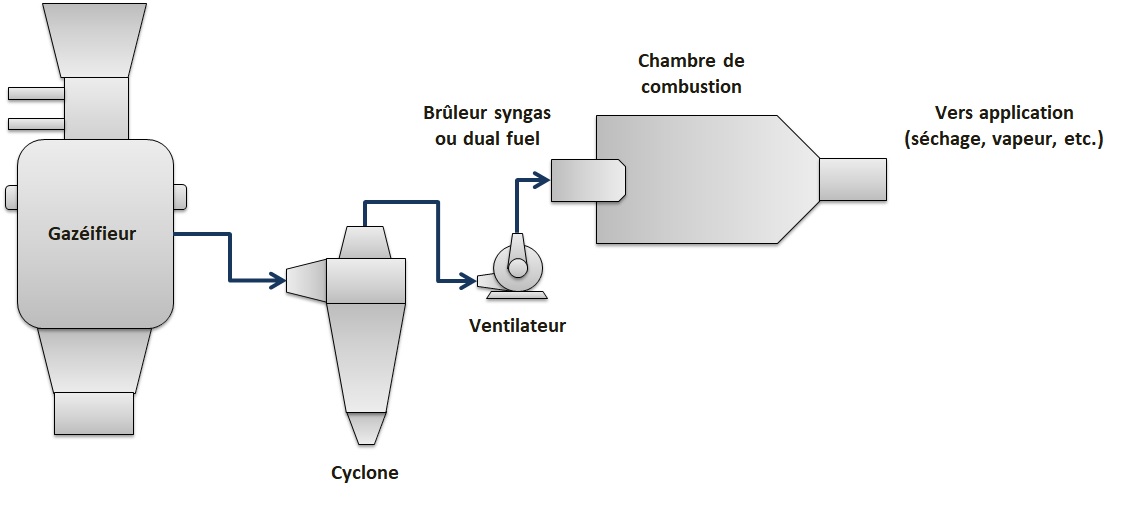

Production de chaleur en substitution de combustibles fossiles

La combustion directe du syngas est certainement la plus simple à mettre en œuvre. Comme l'illustre la figure ci-dessous il s'agit d'alimenter un brûleur spécifique avec le syngas produit. Ce brûleur peut remplacer celui d'une chambre de combustion existante et ainsi permettre une substitution du combustible fossile initial (gaz naturel, fioul). Il est généralement configuré en mode "dual fuel" c'est à dire qu'il peut fonctionner en

- 100 % syngas,

- 100 % gaz naturel ou fioul,

- mélange

Cela permet une modularité et d'adapter le besoin en fonction de la maintenance ou de la conjoncture.

Cette application trouve sa place principalement dans l'industrie pour des besoins existants de séchage, de production de vapeur, de cuisson, etc, où la consommation d'énergie fossile devient problématique sur les plans économique et environnemental. Comparée à la combustion directe de la biomasse, cette solution offre plus de modularité tout en limitant les modifications des installations existantes.

Selon l'application, il peut ne pas être nécessaire d'épurer le syngas ce qui offre l'avantage de limiter les coûts d'investissements et d'exploitation.

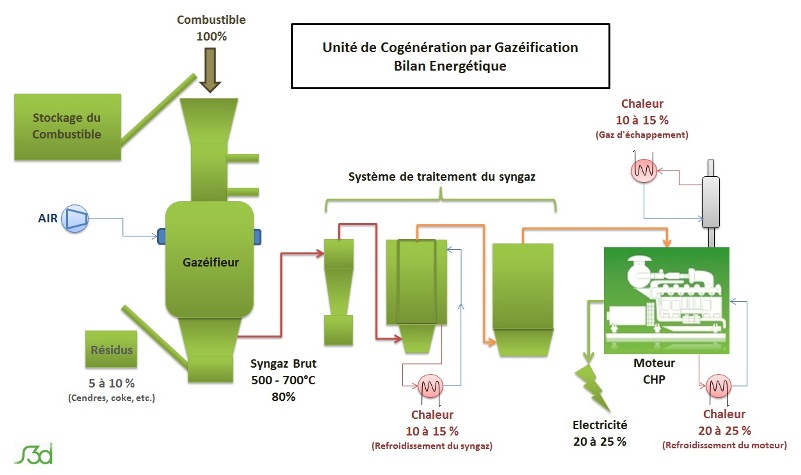

La cogénération : production d'électricité + chaleur

La cogénération consiste à valoriser le syngas dans un moteur à combustion interne couplé à un alternateur, pour

la production d'électricité et de chaleur. Il s’agit de loin de l’application

la plus développée actuellement notamment en Allemagne, Italie ,Autriche où

les tarifs de rachat de l’électricité sont favorables.

Pour cette application le syngas doit être refroidi et épuré des particules et goudrons afin de protéger la durée de vie du moteur.

Comme l'illustre la figure ci-dessous, la cogénération par gazéification (< 5 MWe) permet de produire 20 à 25% d’électricité à partir de l’énergie contenue initialement dans la biomasse. La quantité de chaleur récupérable généralement sous forme d'eau chaude est comprise entre 40 et 55%.

En remplacement des moteurs à gaz, la recherche s'intéresse à la valorisation du

gaz de synthèse en pile à combustible haute température de type SOFC (Solid

Oxyde Fuel Cell). Il s'agit ici non plus d'une combustion du gaz mais d'une

réaction électrochimique à travers un système anode/électrolyte/cathode pour

produire de l'électricité. Les piles SOFC ont des rendements électriques

supérieurs (50 à 60%) comparé au moteur à gaz (35-40%) et ne rejettent que de

la vapeur d'eau et du dioxyde de carbone. Ces procédés sont encore au stade de

la recherche à travers notamment le projet BioCellus (2004-2008) mené par

L'université Technique de Munich et 16 autres partenaires à travers l'Europe ou

encore le projet ValorPac (2012-2015) coordonné par l'IMN (Institut des

Matériaux de Nantes) en partenariat avec Fiaxell, SAS Syngas et S3D.

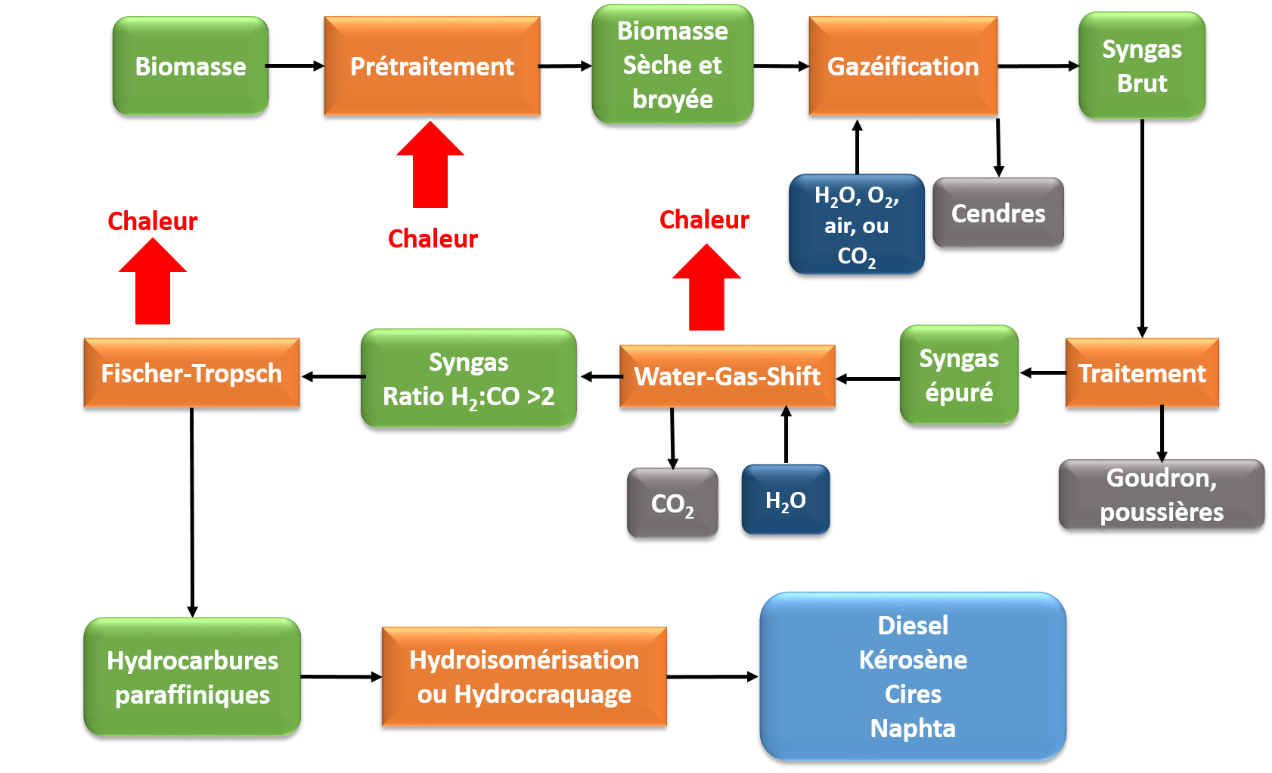

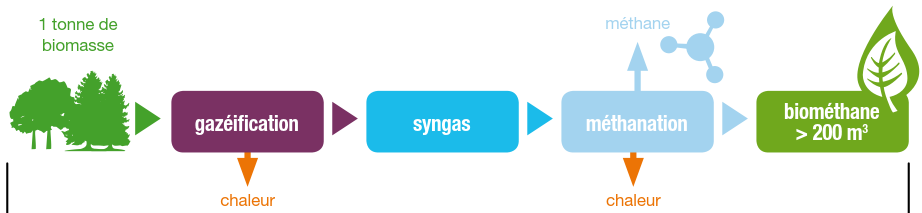

Production de biocarburants : Biométhane 2G / Biogazole

La production de biocarburants, notamment à grande échelle,

est une voie envisageable qui suscite un fort intérêt chez les grands groupes

tels que Axens, Total ou encore GRT gaz et GRDF. On peut notamment citer le projet

BioTfuel qui vise à produire du bio-gazole et du bio-kérosène de seconde

génération, ou encore le projet Gaya qui consiste à associer un procédé de

méthanation pour convertir le gaz de synthèse en biométhane 2G injectable sur

le réseau gazier.

La conversion du syngas se réalise à l'aide de procédés réactionnels faisant intervenir principalement le CO et l'H2. Selon le produit final recherché, bio-gazole ou biométhane les procédés seront différents.

Bio-gazole : Fischer-Tropsch

Ce procédé a été inventé par deux chercheurs allemands, Franz Fischer et Hans Tropsch en 1923. Il a largement été exploité lors de la seconde guerre mondiale par l’Allemagne du fait de ressources limitées en pétrole mais importantes en charbon. En effet la première raison de son exploitation fut la transformation du charbon en carburant liquide. L’ensemble du procédé est ainsi baptisé Coal To Liquid (CTL).

La synthèse Fischer-Tropsch permet à partir de CO et H2 de produire un mélange de chaines d’hydrocarbures de différentes tailles. Cette synthèse suit la réaction suivante :

(2n + 1) H2 + n CO -> CnH2n+2 + n H2O

Biométhane 2G : Méthanation

La production de biométhane pour injection sur le réseau gazier ou pour la production de carburant (bioGNV) connait depuis quelques années un intérêt certain à travers le développement les procédés de méthanisation (fermentation anaérobique) qui permet de convertir une biomasse fermentescible en biogaz. Ce dernier est constitué de méthane et de dioxyde de carbone qui une fois épuré peut être injecté sur le réseau de gaz profitant ainsi de sa capacité de stockage et de transport tout en diminuant les importations de gaz naturel d'origine fossile.

L.e procédé de méthanation permet de reformer du CH4 à partir d’H2 et de CO ou CO2 selon les réactions suivantes :

CO + 3 H2 -> CH4 + H2O

CO2 + 4 H2 -> CH4 + 2 H2O

Le procédé de "méthanation" n'est pas à confondre avec le procédé de "méthanisation" qui utilise des bactéries en milieu anaérobie pour dégrader la matière organique.

Production de biohydrogène

L’hydrogène est un vecteur énergétique peu présent sous sa forme moléculaire dans la nature. On peut cependant le produire par divers procédés, en apportant de l’énergie pour dissocier l’hydrogène des éléments auquel il est associé ( CH4, H2O , …).

Aujourd’hui, 90% de l’hydrogène est produit à partir d’énergies fossiles par reformage d’hydrocarbures.

D’autres procédés à partir de sources renouvelables se développent tels que l’électrolyse de l’eau, la méthanisation de déchets fermentescibles, ou des procédés thermochimiques tels que la gazéification de biomasse ligno-cellulosique.

Ces derniers permettent la production d’un gaz riche en H2, que l’on peut ensuite séparer des autres composants du gaz.Aujourd’hui la production d'hydrogène « vert » est une priorité de l’état qui a lancé le plan national « hydrogène » le 1er juin 2018.

- Injection dans le réseau de gaz naturel : GRDF est encore en test sur cette technologie et l’hydrogène ne peut pas dépasser 6% de la masse totale du gaz. Le premier démonstrateur de « Power to gas » en France a été lancé en juin 2018 à Dunkerque.

- Revente aux industriels : Les principaux industriels consommant de l’hydrogène sont les fabricants d’ammoniac et de méthanol. En France, 4 usines produisent plus de 500 000 tonnes d’ammoniac par an et consomment 82 250 tonnes d’H2.

- Stockage d’énergie fixe pour la production d’électricité lors des périodes de tension.

- Stockage d’énergie pour la mobilité pour alimenter en hydrogène des véhicules électriques à hydrogène. Les constructeurs automobiles et de poids lourds s’intéressent de plus en plus aux véhicules électriques à hydrogène et le nombre de modèles commercialisés augmentent.

Conditionnement / Stockage Hydrogène

Le conditionnement et le stockage de l'hydrogène ont un rôle de tampon entre la production d’hydrogène et sa distribution.

Le stockage hydrogène peut se faire sous 3 formes :

- Sous forme gazeuse (pression de 350 à 700 bars)

- Sous forme solide (absorption dans les hydrures)

- Sous forme liquide (cryogénique)

Distribution d’hydrogène pour la mobilité

La distribution d’hydrogène permet de recharger les véhicules et doit répondre à leurs spécifications.

Actuellement, toutes les technologies de véhicules hydrogène sont équipés de réservoirs sous pression à 350 ou 700 bars. Le transfert direct du gaz sous pression d'une réserve d'hydrogène comprimée dans la station vers les réservoirs du véhicule, est la meilleure solution pour répondre aux spécifications des véhicules.Pour en savoir plus écrivez nous